更多在線咨詢

摩擦色牢度是紡織品內在質量指標諸多色牢度測試的一項基礎色牢度測試。各個國家的測試標準原理相同,但細節不同,本文就國際、美國、澳洲、加拿大、日本、 中國等不同國家的摩擦測試方法進行了對比和分析。

本文介紹的不同組織、不同國家的紡織品摩擦色牢度標準方法共有9種:

ISO 105— X12:2016《紡織品色牢度試驗 第X12部分:耐摩擦色牢度》

CAN/CGSB 4.2 No.22—2004《紡織品試驗方法耐摩擦色牢度》

GB/T 3920—2008《紡織品色牢度試驗耐摩擦色牢度》

AS 2001.4.3—1995(R2016)《紡織品試驗方法 第4.3部分:耐摩擦色牢度的測定》

AATCC 8—2016《耐摩擦色牢度:摩擦測試儀法》

JIS L0849:2013《耐摩擦色牢度試驗方法》

ISO 105-X16:2016《紡織品 色牢度試驗第X16部分:摩擦色牢度-小面積》

AATCC 116—2013《耐摩擦色牢度:旋轉垂直摩擦牢度儀法》

GB/T 29865—2013《紡織品色牢度試驗耐摩擦色牢度小面積法》

一、測試條件的區別

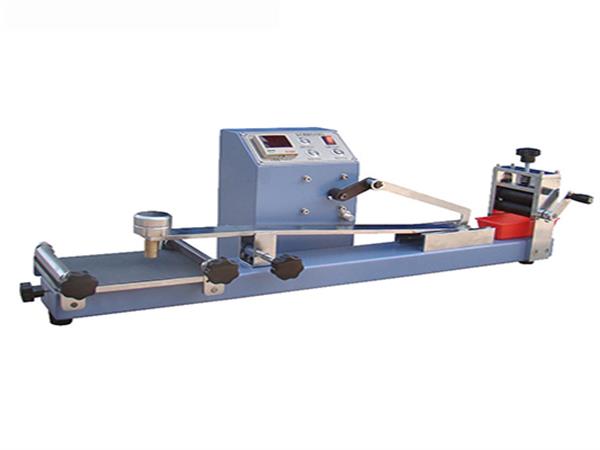

摩擦色牢度測試是在摩擦色牢度測試儀上進行的。從摩擦方式上分,摩擦測試方法有平行往復式、過橋式和旋轉摩擦三種。

通常是將摩擦用標準白色棉布固定在摩擦頭上,在一定壓力作用下, 對染色織物按規定的摩擦方式,摩擦次數、摩擦動程完成測試操作。通常白色摩擦棉布分別采用干態和濕態兩種條件,摩擦布試樣干燥后在準光源下用標準沾色灰色樣卡對摩擦白布的沾色程度進行評定。

各個國家測試方法在摩擦動程、速度,摩擦頭壓力、尺寸,摩擦布含水量、加濕方式等各不相同,這些條件的不同都對測試結果產生影響。

1、摩擦動程

平行往復式摩擦動程一般為(104±3 )mm或者(103±5)mm,基本一致;過橋式為日本摩擦牢度標準,II型摩擦色牢度儀,其往復動程為100mm;旋轉摩擦是固定在樣品上方繞圓心旋轉,接觸面僅為圓形摩擦頭面積。

2、摩擦速度和次數

往復式摩擦60次/min,即每秒1次,往復10次,共摩擦20s;

旋轉式摩擦1轉/秒,往復10圈,共摩擦20s;

過橋式摩擦30次/min,即每2秒1次,往復100次,共摩擦200s。

日標摩擦次數最多,摩擦耗時最長,是往復式和旋轉式摩擦的10倍,因此其較長摩擦歷程帶來的是較為嚴格的測試,同樣的紡織品用此方法測試結果較差。

3、摩擦頭大小和壓力

(1)對往復式摩擦標準來說,美標A ATCC 8—2013,澳標AS 2001.4.3—1995,加拿大標準CAN/CGSB-4.2 NO.22—2004圓柱形摩擦頭直徑為(16±0.1)mm,面積203.5mm2,壓力為9N;國際標準ISO 105-X12:2001和GB/ T 3920—2008,具有兩種摩擦頭,一種是方形摩擦頭尺寸為19mm×25.4mm,面積482.6mm2,另一種是圓柱形摩擦頭直徑為(16±0.1)mm,面積203.5 mm2,壓力都是9N。

(2)過橋式摩擦標準:日本標準JIS L0849:2013 的摩擦頭較為特殊20×20mm方形,表面半徑為45mm的曲面。

(3)旋轉摩擦標準:國際標準ISO 105-X16:2001,美標AATCC 116—2013,中國國家標準GB/T 29865—2013,這些標準的摩擦頭也是圓柱形摩擦頭直徑(16±0.1)mm, 面積203.5mm2,但壓力為11.1N。

4、取樣方向

往復式摩擦標準、過橋式摩擦標準除美國AATCC標準是30°斜向取樣外,均為經緯向分別取樣;旋轉摩擦標準為小面積固定原點摩擦,可不必裁剪取樣。

5、含水率

美國AATCC標準中往復式摩擦和旋轉摩擦都是要求濕摩擦布含水率為65%。

國際ISO標準,我國國家GB標準均要求含水率在95%~100%,但如果該含水率嚴重影響評級時,可以采用其他含水率,例如常用的含水率為(65±5)%。加拿大CAN/CGSB標準、澳大利亞AS標準以及日本JIS過橋式摩擦標準要求含水率為100%。

含水率越多,濕摩擦布濕潤程度越大,而染料通常在濕潤狀態下容易水解掉色,所以含水率越大,濕摩擦色牢度結果越低。

二、測試結果影響因素

由試驗數據可以看出,不同方法之間的濕摩擦色牢度結果相差0.5~1.5級,相差較大,因此判斷紡織品的摩擦色牢度必須選擇正確的測試方法。以下從幾個不同角度分析對比濕摩擦牢度的差異及其原因。

1、旋轉式與往復式

對于單色印花布,旋轉式摩擦濕摩色牢度比往復式摩擦結果要略高0.5~1級,比日本過橋式濕摩擦牢度高1-1.5級。因此,對于單色紡織布料,小面積旋轉式摩擦色牢度結果最好,往復式摩擦居中,日本過橋式摩擦最嚴格,結果最差。

旋轉式摩擦雖然重錘壓力略大,但摩擦次數相同的情況下,因其在同一小面積圓形位置上進行摩擦,摩擦布與織物接觸面積遠遠小于往復式摩擦所接觸的織物面積,因此沾染的顏色較少,故旋轉式摩擦色牢度比往復式摩擦色牢度的結果要較好一些。

日本測試標準往復摩擦次數為100次,其他往復式摩擦僅10次,相差懸殊,因此日標的摩擦測試總的接觸面積和總的歷程要長,故摩擦色牢度測試結果最差,測試方法在以上8個標準中最為嚴格。

2、不同形狀的摩擦頭

對比往復式摩擦測試方法可知,幾個國家的往復式摩擦方法中重錘壓力基本一致,為9N,往復動程為(103±5)mm或者(104±3)mm基本一致,摩擦次數也相同,但除此外,摩擦頭的不同直接表現為摩擦頭底面積不同,布料在摩擦過程中受力程度不同,方頭面積482.6mm2大于圓頭面積203.5mm2,因此方頭摩擦時的壓力要小于圓頭摩擦,因此在濕摩擦布含水率一致的情況下,方頭摩擦頭所得的濕摩擦色牢度掉色略輕,但其結果與圓頭摩擦頭的色牢度差異不超過半級。

對于圈絨類產品來說,考慮到不同形狀摩擦頭的測試結果差異較小,而圓形摩擦頭易在摩擦過程中產生側滑,故而國際ISO標準和中國GB國家標準要求圈絨類產品采用方形摩擦頭進行摩擦色牢度的測試。

3、取樣方向

往復式摩擦中,同樣都是圓頭摩擦頭、濕摩擦布含水都為100%的情況下,由結果可知,斜向取樣的AATCC美標測試結果與沿著經緯向取樣的測試結果一致或略好半級。

這可能主要是由于沿著30°角的方向,摩擦頭在摩擦過程中與組織紗線的摩擦力比其垂直時,斜向與經紗緯紗摩擦時的摩擦力略小,故而斜向夾角取樣方式的摩擦結果略好半級或一致。

4、含水率

AATCC標準濕摩擦圓頭、斜向測試結果實際比國際標準和GB經緯向要略好,與上面分析的規律相反,這主要是因為AATCC標準含水率為65%,而GB和ISO標準為100%,兩個條件相差較大,因此含水率較小的美國標準濕摩擦牢度較好。由此看來,含水率對于摩擦牢度結果的影響要大于取樣方向對結果的最終影響。

5、經緯向測試的必要性分析

經緯向測試結果有所不同主要是因為經緯向組織結構緊密程度往往不同,因此摩擦過程中摩擦布與紡織品接觸的摩擦力以及總顏色接觸量不同,所以導致兩個方向的摩擦結果有所差異,這也是部分測試標準中要求經緯向都進行測試的重要性和必要性。

6、小面積顏色的紡織品

對于單色紡織品,由前面的試驗我們得知:旋轉式濕摩擦色牢度比往復式摩擦結果要略高0.5~1級,比日本過橋式濕摩擦色牢度高1~1.5級。因此,小面積旋轉式摩擦色牢度結果最好,往復式摩擦居中,日本過橋式摩擦最嚴格,結果最差。

對于色織布、印花布,由于顏色面塊較小,如果采用往復式摩擦,則摩擦過程中不同顏色混合沾染在摩擦布上,評級比較復雜之外,各個顏色之間的不同色牢度,以及顏色深淺的不同,都會對結果造成影響;而且這也是色織品、印花品在不同實驗室間產生測試差異的主要原因, 不同實驗室沒辦法取樣完全一致,則采用往復摩擦時,不同實驗室間的差距因為取樣位置不同,摩擦混合顏色,最終給出的色牢度也會不同。

國際標準、美國標準、中國國家標準已經有專門的小面積摩擦色牢度測試標準方法,規定用旋轉法對于色織布、印花布面的單個小面塊顏色進行分別測試。但很多客戶、采購商并不清楚這之間的差別,因通常還是要求往復式摩擦方法,這對于產品實際色牢度的要求和控制是不太精確的。

三、耐摩擦色牢度影響因素解析

1、織物表面形態的影響

由于未固著染料是造成摩擦色牢度差的主要原因,在干態條件下,對于表面粗糙或磨絨、起毛織物,堅硬如麻類織物,牛仔面料和涂料印花織物,如果進行干摩擦極易將織物表面堆積的染料、涂料或其他有色物質磨下來,甚至造成部分有色纖維斷裂并形成有色微粒,使耐干摩擦色牢度進一步下降。對磨絨或起毛織物而言,織物表面的絨毛與摩擦布表面呈一定的夾角,并不是平行的,從而使摩擦頭在做往復運動時的摩擦阻力增大,使這類織物的耐干摩擦色牢度下降。

2、織物結構的影響

輕薄型的織物(通常都是合成纖維或絲綢類織物)的試樣表面,由于織物結構相對比較疏松,在進行干摩擦時,樣品在壓力和摩擦力的作用下會隨摩擦頭的運動而發生部分的滑移,從而使摩擦阻力增大,且摩擦效率提高。但在進行濕摩擦時,情況則與纖維素纖維完全不同。

由于纖維的吸濕性極低或水膨化效應不明顯,且水的存在起到了潤滑劑的作用,這使得此類織物的耐濕摩擦色牢度要明顯優于耐干摩擦色牢度。

因此,對某些特定的織物,耐濕摩擦色牢度優于耐干摩擦色牢度的現象并不鮮見。此時,所選用的染料品種、染料的性能、染色和后整理的工藝條件等,雖然也會對耐摩擦色牢度產生影響,但與織物的組織結構和表面形態等物理因素相比,就顯得不是非常重要了。

發生此類情況的大多還是深色的產品,如黑、紅和藏青等。當然,對燈芯絨、斜紋棉布和涂料印花等織物來說,在濕態條件下,由于其本身所采用的染料和印染工藝等原因,其耐濕摩擦色牢度通常為2級,甚至更低,并不優于其耐干摩擦色牢度。

3、活性染料化學結構的影響

用活性染料染色的纖維素纖維織物在進行耐濕摩擦色牢度實驗時,引起顏色轉移的因素主要有兩個:

(1)是水溶性的染料在摩擦時被轉移到了摩擦織物上,使原樣褪色并使摩擦布沾色;

(2)二是部分染色的纖維在摩擦時發生斷裂,形成微小的有色纖維顆粒并被轉移到摩擦織物上,造成沾色。

可能影響活性染料耐濕摩擦色牢度的因素有:

(1)活性染料自身的結構與特性;

(2)織物的性質;

(3)前處理效果、布面破損及表面光潔度等;

(4)染色工藝及染色后皂洗的效果;

(5)織物染色后的固色處理效果;

(6)染色織物后整理的影響等。

研究表明,雖然不同化學結構的活性染料與纖維素纖維形成的共價鍵強度、鍵的穩定性和附著力存在一定的差異,但對染色織物的耐濕摩擦色牢度的影響卻無明顯的差異。染色織物進行濕摩擦時,染料與纖維之間形成的共價鍵并不會斷裂而產生浮色。而發生轉移的染料通常是過飽和的,未與纖維形成共價鍵的,僅靠范德華力而產生吸附作用的染料,即所謂的浮色。

4、活性染料染色程度的影響

活性染料染色織物的耐濕摩擦色牢度與染色的深度緊密關聯,即在進行濕摩擦時,顏色的轉移量與染色深度近乎成良好的線性關系。過量的染料并不能與纖維結合,而只能在織物表面堆積而形成浮色,嚴重影響織物的耐濕摩擦色牢度。

未經特殊處理的棉纖維在濕態條件下會發生膨潤,摩擦力增大,纖維強力下降,這些都為有色纖維的斷裂、脫落和顏色的轉移創造了良好的條件。因此,在染色前對纖維素纖維進行適當的前處理,如絲光、燒毛、纖維素酶光潔處理、煮練、漂白、洗滌、烘干,可以提高織物表面的光潔度和毛效、降低摩擦阻力、減少浮色,從而有效改善織物的耐濕摩擦色牢度。

5、柔軟劑的影響

通過柔軟整理提高活性染料印花色牢度。柔軟劑具有潤滑作用,可降低摩擦系數,從而防止染料脫落。陽離子型柔軟劑還可和陰離子型染料形成色淀,染料不易脫落。同時,色淀使染料溶解度下降,可改善濕摩擦牢度。但具有親水性基團的柔軟劑不利于濕摩擦牢度的提高。

在生產實踐過程中,可以通過使用固色劑來封閉染料的水溶性基團,控制成品色布的布面pH值,去除浮色,提高織物的平滑程度,從而提高織物的耐濕摩擦牢度。得當的前段預烘可以避免染料“泳移”。需要注意的因素有堿劑用量、汽蒸時間、水洗的方式、充分的皂洗等,前兩者與染料的水解程度緊密相關,后兩者與染品浮色直接有關。

染色后的織物特別是長車軋染,要經過充分的水洗、皂洗等過程,去除纖維表面浮色和未反應及水解的染料,以免影響色牢度,如不注重染色的后處理,將會造成很差的色牢度,同時色光也會變得萎暗。

在上述的影響織物摩擦色牢度的因素中,各因素的作用原理相差很大,影響程度也各不相同。色牢度問題看似簡單,但所涉及的因素卻相當復雜。